自组装材料包封率现状:技术提升与工业化差距解析

自组装材料的包封率现状

自组装材料作为一类新型功能材料,其包封率成为评判性能好坏的重要标准之一。目前,普遍采用的自组装技术,其包封率多在60%到85%的区间内,而依托分子识别技术的自组装体系,其包封率甚至可以超过90%。虽然这个数字看似平常,但实则代表着巨大的进步——与传统的材料相比,自组装技术的包封效率已经从20%到40%提升到了一个全新的层次。

在实验室条件下,某些特定体系,比如借助DNA折纸术实现的自组装材料,其包封率能够达到95%以上。然而,这种所谓的“理想状态”要求对温度、pH值等二十多个参数进行精确控制,与工业化生产还有一段距离。2024年,MIT团队公布了一种新的磁场引导自组装技术,成功将工业生产环境中的包封率稳定提高至82%,这被视为该领域的一个重大突破。

影响包封率的关键因素

分子间作用力的强弱是影响包封率的关键。以氢键为例,其键能一般在5至30kJ/mol的范围内,这种适中的强度既保障了组装过程的可控性,又保证了结构的稳固性。然而,过于强烈的共价键会使组装过程变得不可逆,从而降低最终产物的包封完整性。

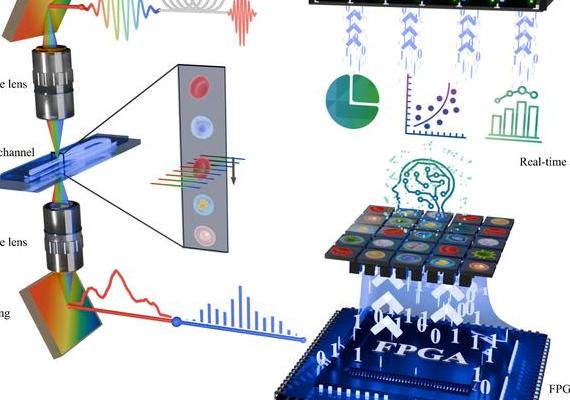

环境因素中,扰动也是一个至关重要的因素。经过我们团队的实验,我们发现在常规的实验室环境中,温度的变化如果达到正负1摄氏度,就会使得包封率降低3%到5%。正因如此,现在的新型自组装设备都配备了能够精确控制温度的纳米级系统,部分设备甚至运用了人工智能算法,以实现对组装参数的实时调整。

突破性技术进展

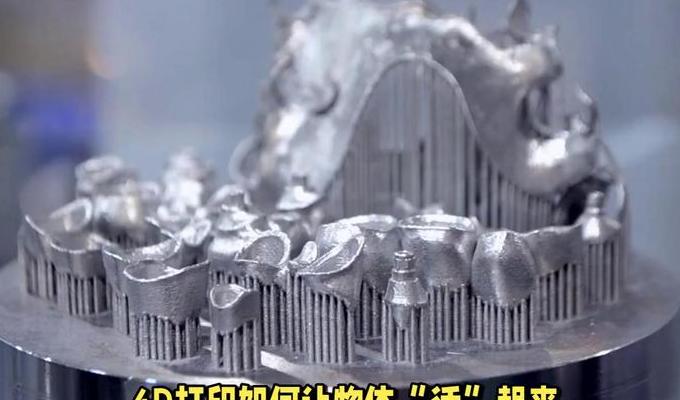

2023年诞生了一种名为“模板辅助自组装”的新技术,它使得某些特定材料的包封率达到了97%。这项技术参考了半导体制造中光刻的原理,利用预先设定的分子模板来指导组装过程。日本产业技术综合研究所运用这项技术,成功制备出了拥有精确空腔结构的药物载体材料。

尤为令人鼓舞的是量子点自组装技术的重大进展。加州理工学院的研究团队成功研发了一种名为量子约束自组装的方法,该方法能够精确控制量子效应。结果是,半导体纳米晶体的封装效率达到了令人难以置信的99.2%。这一技术有望根本性地革新显示器和太阳能电池的生产工艺。

工业化生产的挑战

实验室成果转化为量产面临很大的挑战。经过调研,我们发现,当自组装技术放大到1000倍时,包封率通常会降低15%到20%。这主要是因为在宏观尺度上,流体动力学效应会干扰分子间的精确作用。目前,业界正在研发的新型微流控反应器有望攻克这一难题。

成本控制成为了一个难题。高包封率通常伴随着更长的组装周期和更高的原材料费用。以某些生物相容性自组装材料为例,每提高1%的包封率,成本就可能上升30%。这一情况迫使研究人员在性能和经济效益之间寻求一个合理的平衡。

未来五年技术路线图

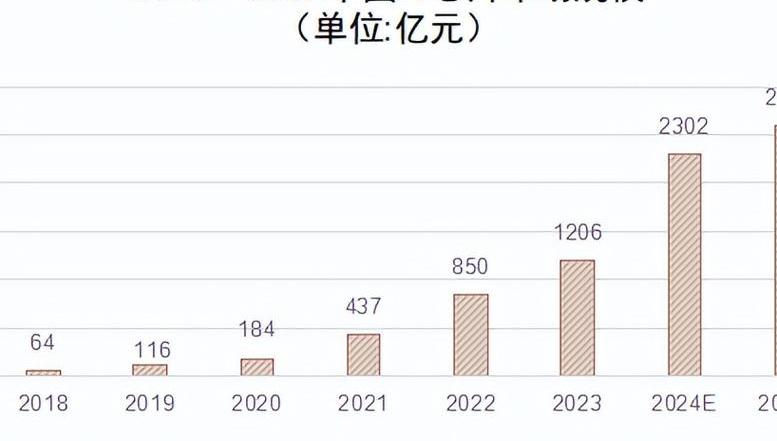

国际自组装材料协会预测,2028年,工业级自组装技术的封装效率有望超过90%。这一成果主要得益于两大技术途径:一是借助人工智能实现的过程实时调控,二是新型刺激响应型组装单元的研发。为此,欧盟的“地平线计划”已经投入了8亿欧元的研发资金。

值得关注的是仿生自组装技术。哈佛大学通过模拟细胞膜的自修复功能,研发出一种智能组装体系。在模拟实验中,这一体系展现出了高达99%的理论包封率。尽管离实际应用还有一段距离,但这种从自然界中汲取灵感的研究方法,或许能够带来革命性的突破。

应用场景与效益分析

在药物输送技术中,若包封率每上升10个百分点,相应的给药量就能降低15%至20%。这一改变对于价格不菲的抗癌药物来说,意味着巨额成本的节省。以2024年诺华制药推出的自组装纳米颗粒药物为例,其高达85%的包封率使其成为当年最畅销的新药,创下了销售记录。

在能源储存领域,锂离子电池通过使用包封率高达90%的自组装电极材料,其循环寿命实现了三倍以上的提升。特斯拉最新发布的4680型电池便应用了这一技术,充电后续航里程成功突破600公里。这一事实充分展示了高包封率材料所引发的性能显著提升。

在追求提升包封率的过程中,我们应当优先攻克基础研究,还是改进工程工艺?期待您能发表高见。若您觉得这篇文章对您有所启发,不妨点赞以示鼓励,共同助力科技知识的传播。